Debus Glühen + Wärme-Behandlung

Wenn es ums Glühen geht, kommt Qualität nicht von ungefähr. Sie kommt von Debus. In unserer Glüherei in Kreuztal erzielt unser Team seit über 25 Jahren die Verbesserung der Eigenschaften von Metallen und Stahl.

Mittels Wärmebehandlungen bei Temperaturen bis 1.050° C wird das Maximum an Qualität und Lebensdauer Ihrer Werkstücke erreicht. Für nationale und internationale Kunden sichern wir höchste Anforderungen durch eine vollständig digitalisierte Dokumentation und modernste Öfen.

Unser Leistungsportfolio

Es gibt viele Glühverfahren und Methoden der Wärmebehandlung. Das exakt richtige zu wählen, erfordert enormes Fachwissen über die Kombination von Erwärmungs- und Abkühlungsvorgängen sowie modernste Ofenanlagen. Zugleich erfordern Werkstoffe wie Stähle, Metalle, NE-Metalle wie Aluminium 5000er oder 7000er (T6) an sich schon spezifisches Know-how. Beides können wir Ihnen bieten und geben Ihnen damit unser Qualitätsversprechen: Jedes Werkstück, das die Hallen unserer Glüherei wieder verlässt, kommt optimal für die Weiterverarbeitung vorbereitet bei Ihnen an.

Anlassen gehört zu den Niedrigtemperaturverfahren und wird angewendet, wenn das Material noch zu spröde ist. Durch den Prozess des Anlassens wird die optimale Einstellung des Verhältnisses zwischen Zähigkeit und Festigkeit (Härte) erreicht und die Verschleißbeständigkeit des Werkstücks erhöht. Die zwei wichtigsten Parameter des Anlassens sind die Anlasstemperatur und die Anlassdauer – diese variieren je nach Material und Zielsetzung.

Das Glühen (Glühen auf kugeligen Zementit) wird angewendet, wenn Stähle einen Kohlenstoffgehalt > 0,8 % besitzen (übereutektoide Stähle). Dabei ähnelt das Verfahren dem des Weichglühens, jedoch mit dem Ziel der Erreichung von kugeligen Karbiden anstatt einer kugeligen, perlitischen Grundstruktur. Auch dieses Glühverfahren dient zur Optimierung der Eigenschaften, um nachfolgende Bearbeitungsschritte zu vereinfachen und ein qualitativ hochwertiges Ergebnis zu erzielen.

Entgegen der meisten Glühverfahren, mit denen eine Kornverfeinerung des Gefüges erreicht wird, erlangt man durch Grobkornglühen eine gewollte Vergröberung. Das Hauptziel ist die bessere Spanbarkeit für weitere Bearbeitungsschritte. Das Verfahren wird bei Temperaturen zwischen 650°C – 1.100°C durchgeführt, wobei der ausreichenden Dauer der Abkühlung eine besondere Gewichtung zukommt: Um Spannungen des Materials klein zu halten erfolgt zunächst die lange, langsame Abkühlung im Ofen unserer Glüherei. Im Anschluss daran wird das Werkstück noch zusätzlich an der Luft abgekühlt.

Das Verfahren des Homogenisierens wenden wir an, um die beim Gießen, Schmieden oder Walzen entstandenen Unterschiede in der Zusammensetzung und chemischen Konzentration von Legierungselementen zu beseitigen. Die Konzentrationsunterschiede können Härteunterschiede und innere Spannungen am Werkstück verursachen. Durch Homogenisierung bzw. Homogenglühen mit Temperaturen dicht unterhalb der Schmelzlinie – bei Aluminium bei 480°C bis 520°C – verteilen sich die Legierungselemente besser im Material, so dass sich das Material besser bearbeiten lässt.

Insbesondere hochbelastete Bauteile, wie Fahrwerk-, Karosserie- und Motorteile werden heute aus Aluminiumlegierungen gefertigt. Umso wichtiger ist es, dass das Material durch eine entsprechend präzise Wärmebehandlung seine nötige Festigkeit erhält. Lösungsglühen wird bei allen ausscheidungsfähigen, aushärtbaren Legierungen angewendet und löst die Karbidausscheidungen im Gefüge, wodurch der Abbau von Kaltverfestigungen erzielt wird. Die darauffolgende extrem schnelle Abkühlung an der Luft verhindert Neubildungen von Kaltverfestigungen. So wird erreicht, dass die Struktur des behandelten Gefüges auch bei Raumtemperatur Bestand und eine langlebige Qualität aufweist.

Normalglühen hat zum Ziel, die Zähigkeit des Stahls bei Tieftemperaturanwendungen zu erhöhen, die oftmals durch vorangegangene Kaltumformungen, Warmumformungen oder Schweißen verloren gegangen sind. Mittels des Verfahrens des Normalisierens werden grobkörnige und ungleichmäßige Gefügestrukturen in neue, homogene und feine Strukturen überführt. Aus diesem Grund wird das Normalglühen auch oft als „Umkörnen“ bezeichnet, da es häufig zum Verringern der Korngröße und deren Streubreite eingesetzt wird. Nach dem Prozess des Normalglühens ist Stahl gut spanbar, aber trotzdem noch härter als weichgeglühter Stahl. Die Glühtemperaturen liegen bei etwa 800°C – 950°C mit kurzen Haltezeiten und schneller Abkühlung an der Luft.

Stähle sind im Laufe der Produktion mehreren Umformungsprozessen ausgesetzt bis sie ihren Endzustand erreichen. Durch sogenannte Kaltverformungen, wie Ziehen, Walzen, Pressen oder Stauchen wird das Gefüge in der Verformungsrichtung gestreckt und die Festigkeit steigt an, jedoch nimmt die Verformbarkeit ab. Für weitere Umformungsprozesse bedeutet das ein erhöhtes Risiko der Rissbildung, wodurch gerade mehrstufige Umformungsprozesse nur noch schwer realisiert werden können. Aus diesem Grund müssen vor jedem mehrstufigen Umformungsprozess die verformten Kristalle eines Gefüges wieder in ihre Ausgangslage gebracht werden. Dazu dient das Rekristallisationsglühen. Ziel ist es den Stahl wieder zäher und grobkörniger zu machen. Rekristallisationsglühen wird bei 500°C bis 750°C durchgeführt und unterscheidet sich zum Weichglühen durch kürzere Haltezeiten.

Im Zuge mechanischer Beanspruchungen wie richten, zerspanen, fräsen, drehen, gießen, schweißen, kaltumformen oder ungleichmäßiger Erwärmung des Materials, entstehen innere Spannungen in Ihrem Werkstück oder Bauteil. Das Auftreten sogenannter Eigenspannung ist normal, aber problematisch für die Weiterverarbeitung: Ihr Bauteil wird rissempfindlich oder es kann zu unerwünschten Formveränderungen kommen. Im ungünstigsten Fall kommt es sogar zum Bruch und somit zum Bauteilversagen.

In den Öfen unserer Glüherei mit modernster Brennertechnologie reduzieren wir mit dem Prozess des Spannungsarmglühens die Eigenspannungen Ihres Werkstücks. Mit kontrollierter Erwärmung auf Temperaturen bis zu 550 – 650°C und kontrolliertem Abkühlen wird ein deutlicher Spannungsabbau erzielt. Am Ende erhalten Sie ein Produkt mit einer besonders hohen Qualität und einer ausgezeichneten Spanbarkeit für die noch folgenden Bearbeitungsschritte.

- Lösungsglühen

Das Lösungsglühen erfolgt knapp unterhalb der Schmelztemperatur der Aluminiumlegierung – meist im Temperaturbereich zwischen 460° bis 560°C. Durch die hohe Temperatur ausgelöste Diffusionsgeschwindigkeit lassen sich grobe Bestandteile im Gefüge lösen, die für die mechanischen Eigenschaften des Werkstoffes nachteilig sind. - Abschrecken

Im Anschluss an das Lösungsglühen erfolgt das Abschrecken. Notwendig ist dieser Prozessschritt, um eine Ausscheidung der übersättigt gelösten Bestandteile zu vermeiden und Legierungselemente gleichmäßig zu verteilen. Ihr Aluminium-Gefüge ist nun einphasig und metastabil. - Warmauslagern oder Kaltauslagern

Nach dem Lösungsglühen und dem Abschrecken werden Ihre Gussstücke oder Bauteile in Abhängigkeit von der Legierungszusammensetzung mehrere Tage bei Raumtemperatur kaltausgelagert, mehrere Stunden bei mäßig erhöhter Temperatur warmausgelagert oder beide Vorgänge erfolgen nacheinander, um durch Entmischungsvorgänge die gewünschten Festigkeitseigenschaften zu erzielen. Mit Beginn der Warmauslagerung setzt die langsame Ausscheidung der übersättigt gelösten Bestandteile ein. Gleichzeitig nehmen Festigkeit und Härte zu, bis sie ihren Höchstwert erreicht haben. Der einphasige Werkstoff hat sich in den zweiphasigen übersättigten Ausgangszustand umgewandelt, welcher dann als T6-Zustand bezeichnet wird.

Wie der Name schon sagt, dient Weichglühen zur Herstellung eines weichen Gefügezustandes und einer guten Spanbarkeit. Die Reduzierung der Festigkeit vereinfacht weitere Verarbeitungsschritte wie zum Beispiel Walzen erheblich. Neben Stählen können in unserer Glüherei ebenso NE-Metalle weichgeglüht werden.

Dieses besondere Glühverfahren hat die Erreichung eines bestimmten Härtebereichs Ihres Werkstücks zum Ziel. Vergleichbar ist das Ferritisch-Perlitisches-Glühen verfahrenstechnisch mit dem Perlitisieren. Nach dem Grobkornglühen wird die Abkühlung jedoch bewusst unterbrochen und in mehrere Staffelungen unterteilt, um die Bildung eines ausgewogen ferritisch-perlitischen Gefüges erzielen zu können.

Ferritglühen ist das Weichglühen für Gusswerkstoffe. Bei Gusseisen wird durch das Ferritisieren die Auflösung des freien Zementits sowie des im Perlit vorliegenden Zementits in Ferrit und Graphit angestrebt, was zu einer deutlichen Absenkung der Härte führt. Die Reduzierung der Härte wiederum ist für eine erhöhte Zerspanbarkeit erforderlich. Je nach Materialsorte werden die Temperaturbereiche von 700°C – 760 °C, von 790°C – 900°C oder auch von 900°C – 950°C gewählt. Anschließend erfolgt in unserer Glüherei die langsame Abkühlung im Ofen bei 250°C bis 300°C.

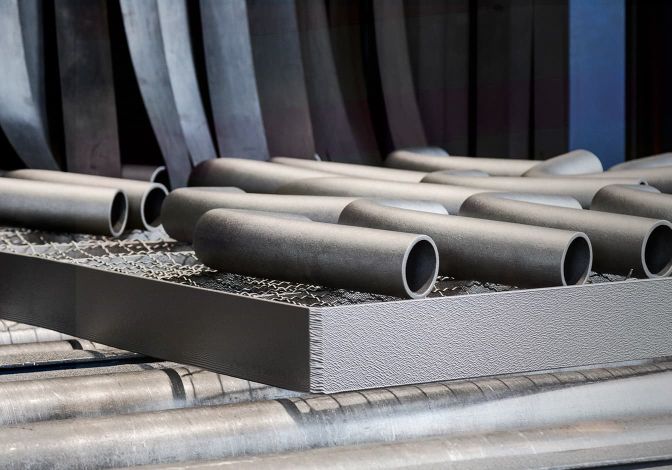

Sandstrahlen ist die notwendige Vor- und Nachbehandlung für fast alle Glühbehandlungen. Es dient der Entfernung von Rost, Zunder, Lack- und Farbresten vom Stahl. Dabei wird das Strahlgussgranulat mit Luftdruck oder Schleuderrädern mit hoher Geschwindigkeit beaufschlagt. Selbstverständlich gehört das Sandstrahlen mit zu unseren Leistungen: die Strahlhäuser unserer Glüherei bieten Kapazitäten für bis zu 18 Meter lange und sieben Meter breite Werkstücke.

Die Phönix Story

Das Beste aus Ihren Produkten herauszuholen – das ist unser erklärtes Ziel. Deshalb sprechen wir in diesem Zusammenhang auch gerne vom Phönix-Effekt.

25 Jahre Erfahrung

Für sämtliche Branchen bearbeiten wir seit mittlerweile 25 Jahren Werkstücke und Maschinenteile aller Art mit höchsten Anforderungen für die Industrie.

Punktgenaue Temperaturüberwachungen

Unsere digitalen Prozesse ermöglichen Echtzeit-Messungen zu jedem Zeitpunkt des Glühvorgangs. So garantieren wir Ihnen fälschungssichere Dokumentationen.

Individuelle Testglühungen

Bis das Material Ihren Anforderungen entspricht, ermöglichen wir in unserer Glüherei gerne individuelle Testglühungen und stehen Ihnen mit Erfahrung und Beratung zur Seite.

Erfolgsfaktoren, die für DEBUS sprechen

Digitale Produktion: Unsere Produktion ist komplett digital aufgestellt – die Wärmebehandlungsöfen sind vom Server aus steuerbar und die Glühparameter werden 24/7 überwacht. Das Zusammenspiel von Technologie und Fachwissen sorgt für den entscheidenden Qualitätsfaktor.

Entscheidende Temperaturhaltestufen: Genauigkeit und Präzision sind unsere Stärke. Temperaturverläufe und Haltezeiten, die exakt eingehalten werden müssen, erfüllen wir wie gefordert.

Leistungsstarkes Team: Wir kennen uns aus! Seit mittlerweile 25 Jahren wenden wir unser umfangreiches Wissen an und beraten Sie gerne persönlich.

Nachhaltigkeit: Das geht uns alle an. Zur Neutralisierung unseres CO2-Ausstoßes investieren wir Schritt für Schritt in nachhaltige und intelligente Lösungen.

Branchen Know-how: Wir bedienen unter anderem einen Großteil der Aluminiumindustrie, den Kraftwerks- und Chemieanlagenbau, die Automobilbranche sowie den Maschinen- und Anlagenbau. Sie können sich auf schnelle und reibungslose Prozesse verlassen.

Zertifizierungen: Um Unternehmensprozesse kontinuierlich zu optimieren und betriebliche Abläufe transparenter zu machen, betreiben wir ein striktes Qualitätsmanagementsystem, das regelmäßig durch die Norm DIN EN ISO 9001 zertifiziert wird.

Blog

FAQ

Ja, wenn Sie diese wünschen und vorab bestellen. Ihr Auftrag wird dann bei uns gemäß der Glühanweisung digital dokumentiert. Bevor Ihre Werkstücke im Glühofen aufgeheizt werden, besteht die Möglichkeit nach Vorgabe Thermoelemente am Bauteil zu befestigen, die während des gesamten Glühvorgangs live die Temperatur messen und an unsere Software übertragen. So wird ein digitales Glühdiagramm geschrieben. In der digitalen Auftragsakte können wir dann alle wichtigen Temperaturmarken nachvollziehen. Gerne erhalten Sie die Auswertung auf digitalem Weg.

Zum einen beraten wir gerne mit unserer fachlichen Expertise und finden dann mit Ihnen gemeinsam die optimale Lösung. Alternativ haben Sie eine bereits vorhandene Glühanweisung, die wir gerne einhalten.

Unter normaler Atmosphäre in Gas- und/oder elektrisch beheizten Öfen.

Spannungsarmglühen ist ein klassisches Glühverfahren, das nach mechanischen Beanspruchungen wie Richten, Zerspanen, Fräsen, Drehen, Gießen, Schweißen, Kaltumformen oder ungleichmäßiger Erwärmung des Materials unumgänglich ist. Das Auftreten innerer Eigenspannung des Bauteils ist normal, aber problematisch für die Weiterverarbeitung: das Bauteil wird rissempfindlich oder es kann zu unerwünschten Formveränderungen kommen. Im ungünstigsten Fall kommt es sogar zum Bruch und somit zum Bauteilversagen.

In den Öfen unserer Glüherei mit modernster Brennertechnologie reduzieren wir mit Spannungsarmglühen Eigenspannungen des Werkstücks. Mit kontrollierter Erwärmung auf Temperaturen bis zu 550 – 650°C und kontrolliertem Abkühlen wird ein deutlicher Spannungsabbau erzielt. Am Ende erhalten Sie ein Produkt mit einer besonders hohen Qualität und einer ausgezeichneten Spanbarkeit für die noch folgenden Bearbeitungsschritte.

Auch diesbezüglich optimieren wir Abläufe ständig im Rahmen unserer Möglichkeiten: Für schnellere, digitale Prozessketten von der Anlieferung bis zur Auslieferung haben wir dauerhafte Bewilligungsnachweise für aktive Veredelung. Das heißt, nicht mehr für jeden Prozess sind Genehmigungsverfahren notwendig – wiederkehrende Aufträge können ohne aufwendige Zoll-Prozesse abgearbeitet werden.

Unser bedeutender Vorteil ist die Verknüpfung unserer Glühöfen und Strahlanlagen mit intelligenter Steuerungssoftware: Das heißt, je nach Glühanweisung können Thermoelemente an Ihrem Werkstück angebracht werden, womit eine 24/7 Überwachung und Aufzeichnung des Glühvorgangs mit und ohne Thermoelemente möglich ist. Wichtige Haltezeiten lassen sich im Nachhinein minutiös einsehen und wir können so zu jeder Zeit den Verlauf unserer Glühprozesse belegen. Die digitale Aufrüstung unserer Hard- und Software in unserer Produktion erfordert Struktur und Zuverlässigkeit in den einzelnen Arbeitsschritten. Unsere geschulten Mitarbeiterinnen und Mitarbeitern ergänzen unsere automatisierten Prozesse optimal mit Fachwissen über komplexe Glühvorgänge. Das nahtlose Zusammenspiel von Wärmebehandlung, Sandstrahlen und Grundieren ist entscheidend, um ein optimales Ergebnis zu erzielen. Deshalb sprechen wir in diesem Zusammenhang gerne vom „Phönix-Effekt“. Wie der Phönix aus der Asche, lässt sich das Bild auch auf unsere Prozesse übertragen:

Nach dem Glühen: neue, verbesserte Materialeigenschaften

Nach dem Strahlen: metallisch blank, befreit von Rost, Lacken oder Verschmutzungen

Nach dem Grundieren: geschützt und optimal für die Weiterverarbeitung vorbereitet

So sichern wir, dass unsere Kunden schnelle und saubere Glühergebnisse erhalten, administrativ entlastet werden und unmittelbar mit der Weiterverarbeitung beginnen können. Das sinnvolle Ineinandergreifen von moderner IT, einem leistungsfähigen Maschinenpark und unserem geschulten Team ist unser Weg zu einem sicheren Qualitätsversprechen für Sie.

Wir leben eine klare Positionierung zum Thema Nachhaltigkeit bei Debus Glühen. Denn klar ist, unsere Arbeitsprozesse und -maschinen verbrauchen viel Energie. Dementsprechend setzen wir an allen Stellen aktive Maßnahmen um, die unseren Co2-Fußabdruck verringern.

Einen Anhaltspunkt geben Ihnen diese Themen:

- Dank unseres rund 7.000 m2 großen Solarparks können wir einen beachtlichen Teil unseres Stromverbrauchs aus Eigenenergie schöpfen

- Firmenflotte mit E-Ladestationen

- LED-Beleuchtung in der gesamten Produktion

- Ofenanlagen mit Rekuperation/Energierückgewinnung

- Optimierung der Ofenchargen

- Moderne und energieeffiziente Kompressortechnik

- Kompressor-Management zur dauerhaften Verbesserung des Stromverbrauches für Druckluft

- Turbinen- und Sandstrahlmittelregelung in der Sandstrahlanlage zur Optimierung des Stromeinsatzes und des -verbrauchs

- Energetische Sanierung der Verwaltungsgebäude mit Wärmeschutzverglasung

- Umstellung auf elektrischen Antrieb bei Flurförderfahrzeugen

- Umstellung auf hybride und vollelektrische KFZ

- Nutzung von kleinen Elektro-Hochhubwagen für kleinere Arbeiten

- Bike-Leasing für alle Mitarbeiter

Unsere Glühöfen, Sandstrahlanlagen und Sandstrahlhäuser haben verschiedene Größen und fassen unterschiedliche Chargen. Hier finden Sie eine Tabelle mit allen wichtigen Maßangaben zum Herunterladen:

https://www.debus-gluehen.de/de/downloads

Wir verwenden ferritisches Sandstrahlmedium aus Stahlgussgranulat.

Wir verwenden die Standardgrundierung Kröna KRÖNADUR-EP-2K-ZP-GRUNDIERUNG in RAL 7032 oder 7035. Weitere Grundierungen verwenden wir auf Anfrage.

Die Beauftragung für den Versand und die Anlieferung erfolgt durch den Kunden. Unsere Lieferzeiten sind von Montag – Freitag von 06:30 – 14:00 Uhr. Wir bieten keinen Lieferservice und keine Beauftragung von Speditionen „ab Werk“ an.

Die Rauhtiefe beschreibt die Mikrostruktur einer Oberfläche und gibt an, wie tief die Einkerbungen in einer Oberfläche im Vergleich zu den Spitzen sind. Sie wird in der Regel in Mikrometern (µm) angegeben und ist ein Maß für die Oberflächenrauheit, die durch das Sandstrahlen erzeugt wird. Da die Rauhtiefe die Oberflächenstruktur beeinflusst und somit die Haftung von Beschichtungen verbessern kann, ist sie ein wichtiger Parameter beim Sandstrahlen, der bei Debus Glühen in eine detaillierte Qualitätssicherung eingebunden ist.

Die Messung der Rauhtiefe

Die Rauhtiefe wird typischerweise durch Geräte wie Rauheitsmessgeräte (Tastspitzenverfahren) gemessen, die die Oberflächenprofilkurve analysieren. Es gibt verschiedene Messparameter, um die Rauhtiefe darzustellen:

- Rz: Die durchschnittliche Höhe der fünf höchsten Spitzen und der fünf tiefsten Täler innerhalb einer definierten Messstrecke.

- Ra: Der arithmetische Mittelwert der Profilabweichung.

- Rmax: Der größte Einzelhöhenwert innerhalb der Messstrecke.

Die Rauhtiefe hängt von verschiedenen Faktoren ab:

- Strahlmittel: Das verwendete Strahlmittel (z.B. Korund, Glasperlen, Stahlkies) beeinflusst die Oberflächenrauheit stark; Härtere und kantigere Strahlmittel erzeugen höhere Rauhtiefen.

- Korngröße: Grobkörnige Strahlmittel erzeugen eine tiefere Rauhtiefe als feinkörnige.

- Strahldruck: Ein höherer Strahldruck führt zu einer stärkeren Aufrauung der Oberfläche, was die Rauhtiefe erhöht.

- Strahlwinkel: Ein steilerer Strahlwinkel (nahe 90° zur Oberfläche) führt zu tieferen Einschlägen und einer höheren Rauhtiefe.

- Materialhärte der Oberfläche: Härtere Oberflächen (z.B. Stahl) benötigen in der Regel härtere Strahlmittel, um eine vergleichbare Rauhtiefe zu erzielen.

Die Kontrolle der Rauhtiefe:

Die QS der Rauhtiefe ist entscheidend für das Ergebnis des Sandstrahlprozesses und die Qualität der nachfolgenden Oberflächenbehandlung. Eine optimale Rauhtiefe verbessert die Haftung, beeinflusst die optische Erscheinung und trägt zur Langlebigkeit der Beschichtung bei.